【PPT】6S现场管理方法与技巧

|

admin 2025年2月27日 15:55

本文热度 3764

2025年2月27日 15:55

本文热度 3764

|

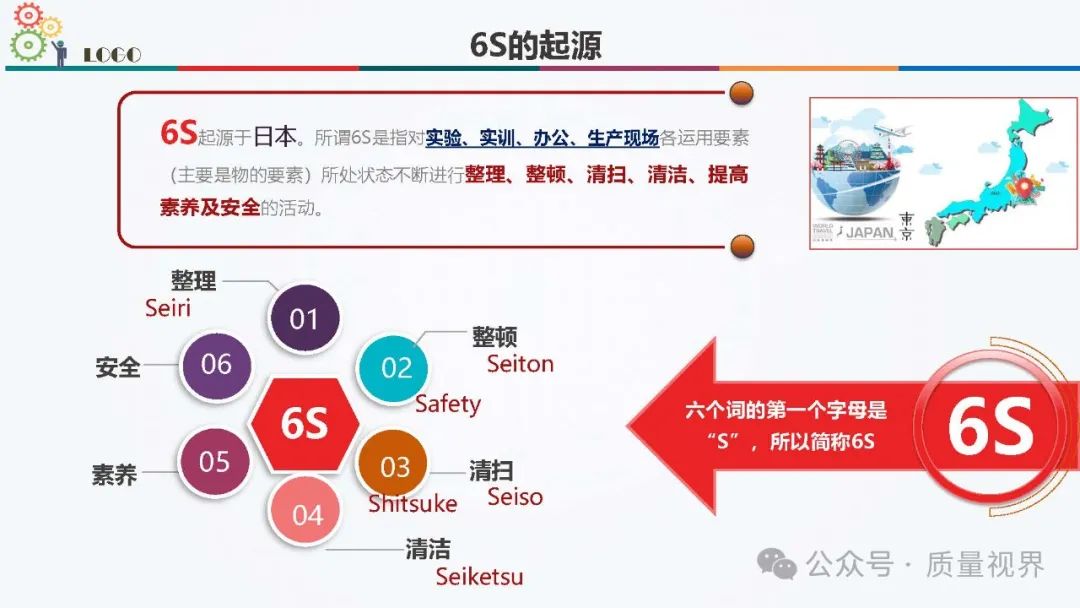

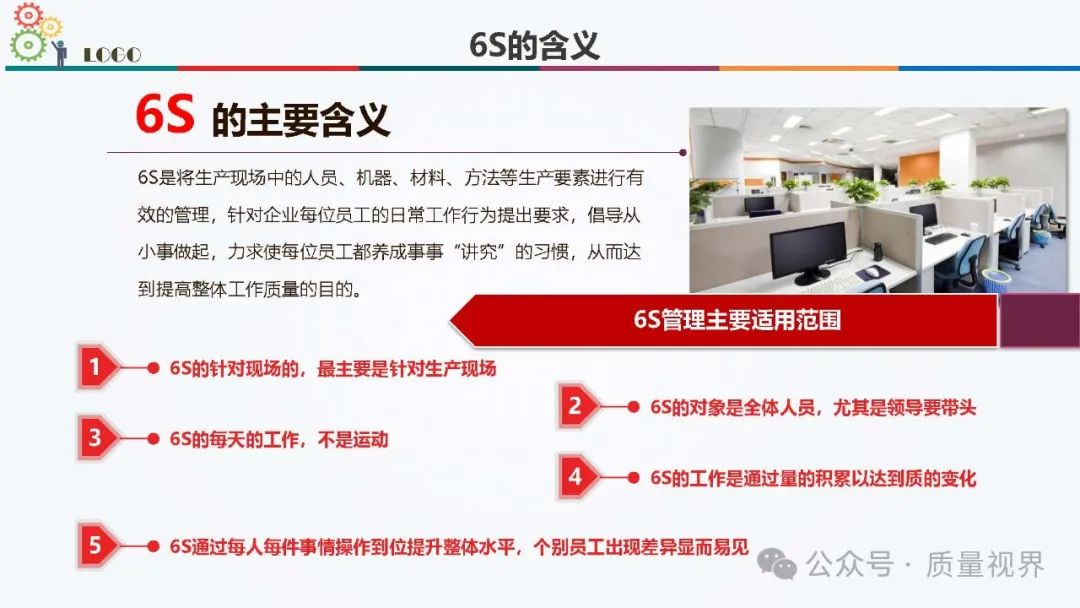

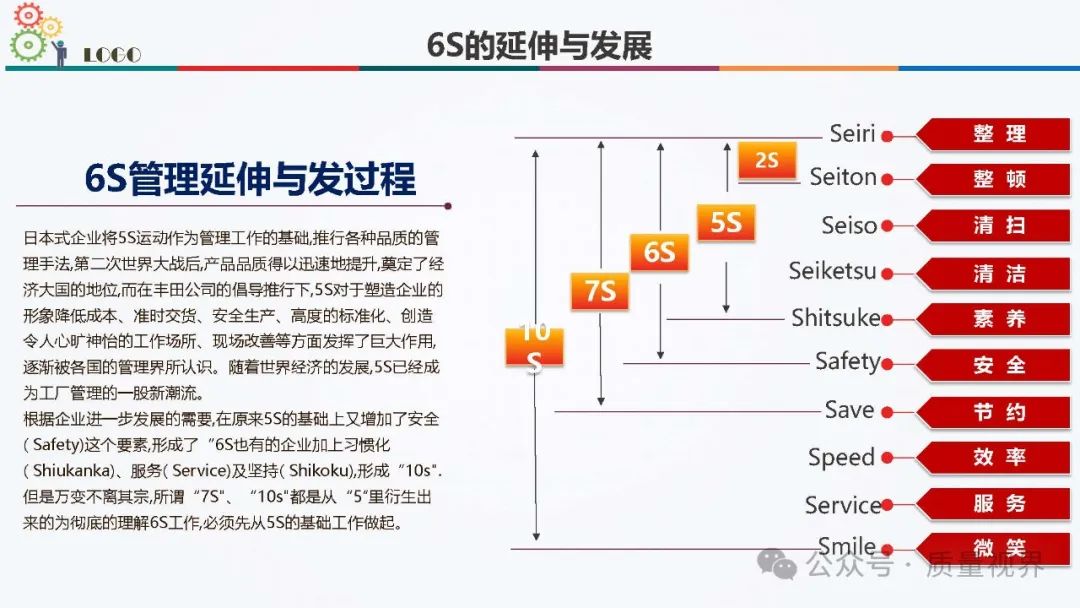

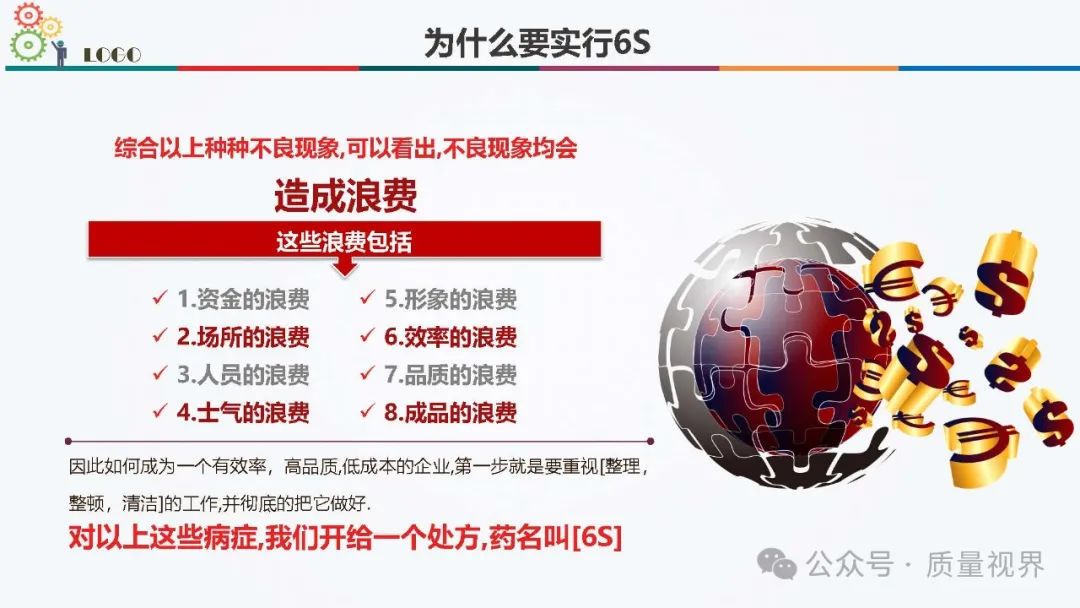

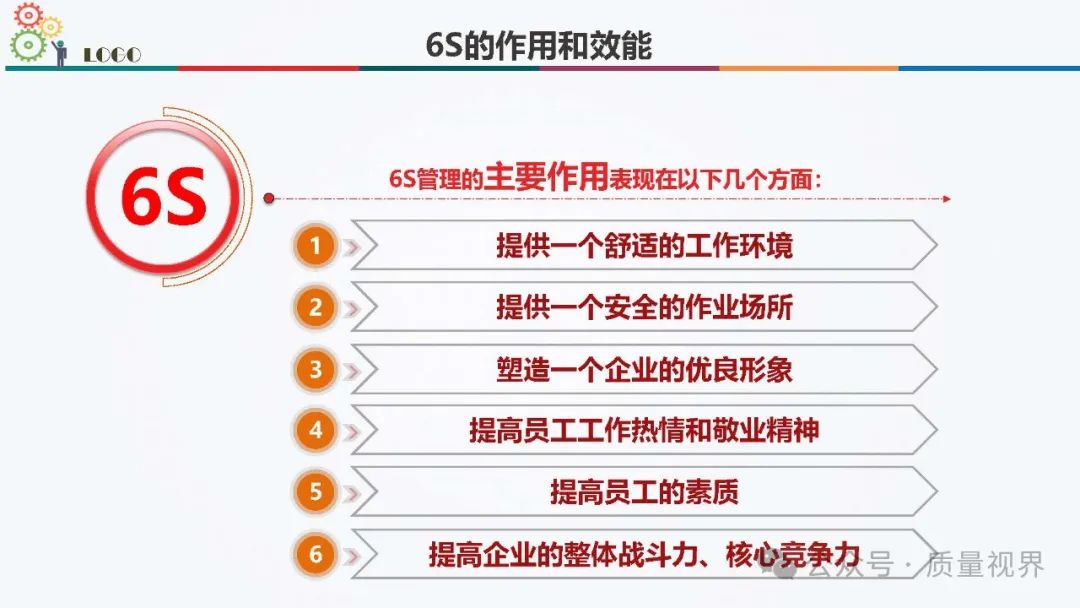

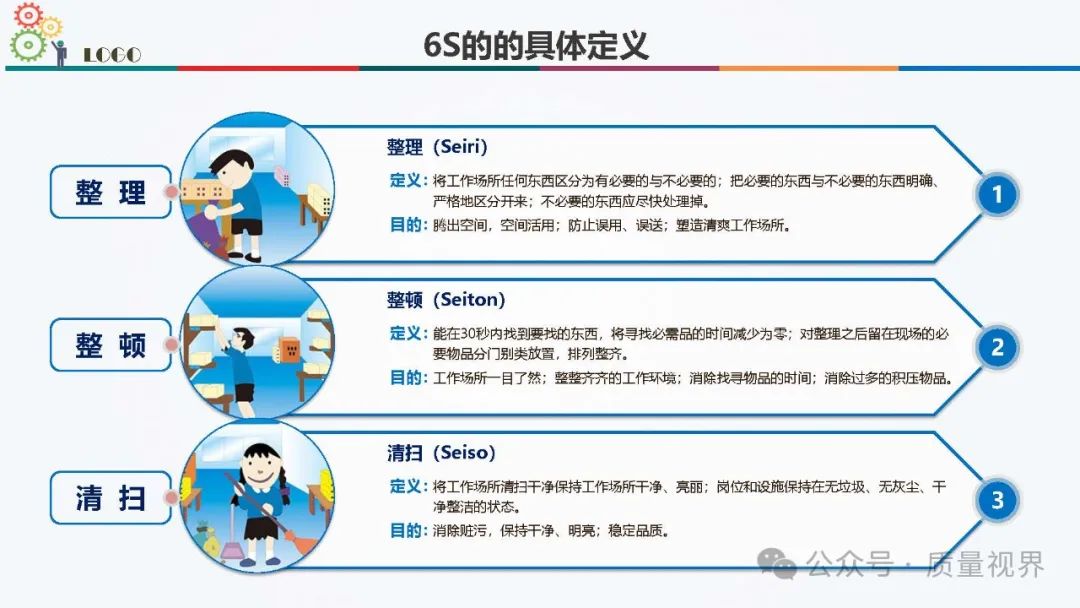

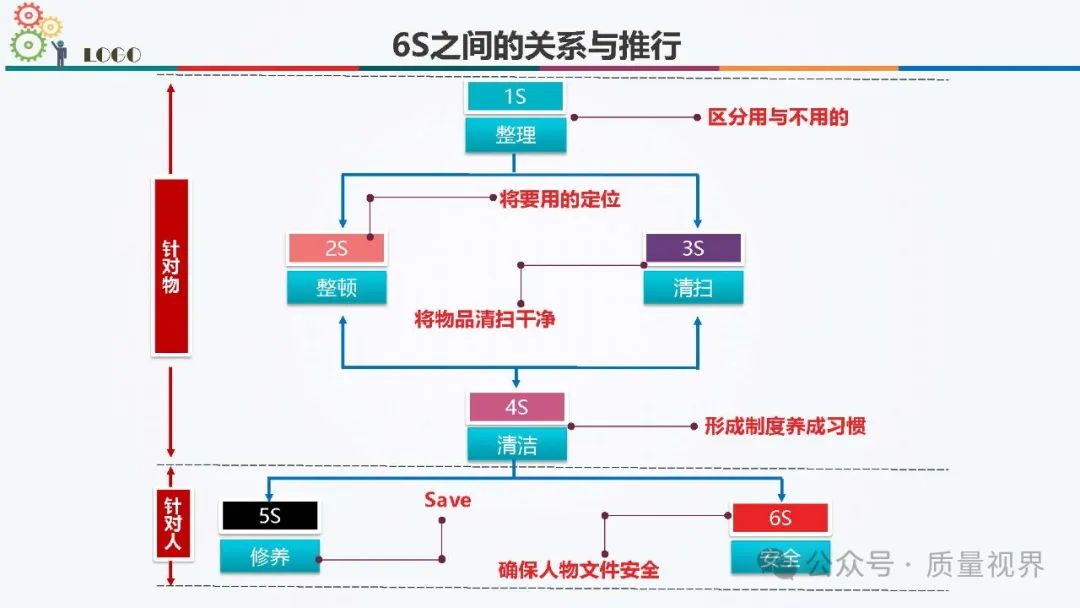

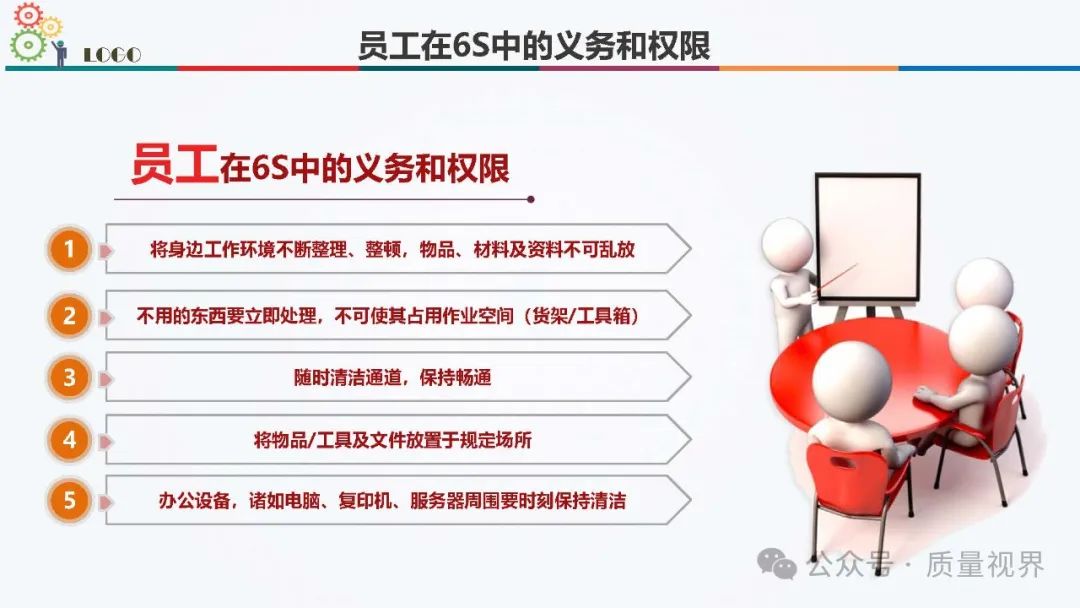

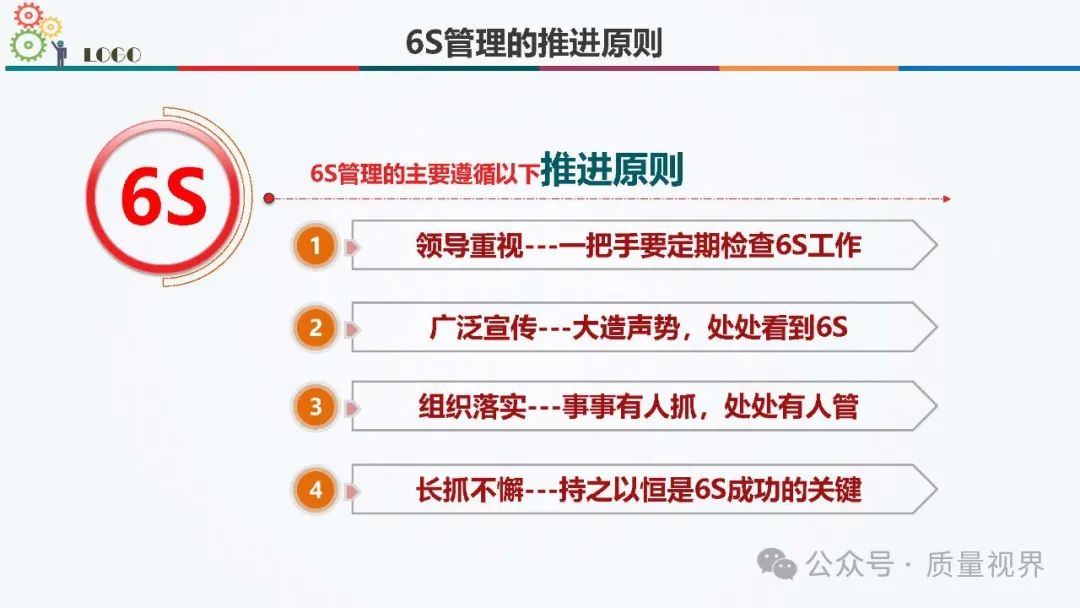

精益生产旨在消除企业各个环节中的不增值活动,进而实现安全生产、降低成本、提高效率以及改善品质等目标。而 6S 管理恰是围绕这些关键方面展开的精细化管理活动,为精益生产奠定了不可或缺的基础。6S 现场管理方法源于日本,包括整理(Seiri)、整顿(Seiton)、清扫(Seiso)、清洁(Seiketsu)、素养(Shitsuke)和安全(Safety)六个方面,以下是其具体内容与相关技巧:整理(Seiri)

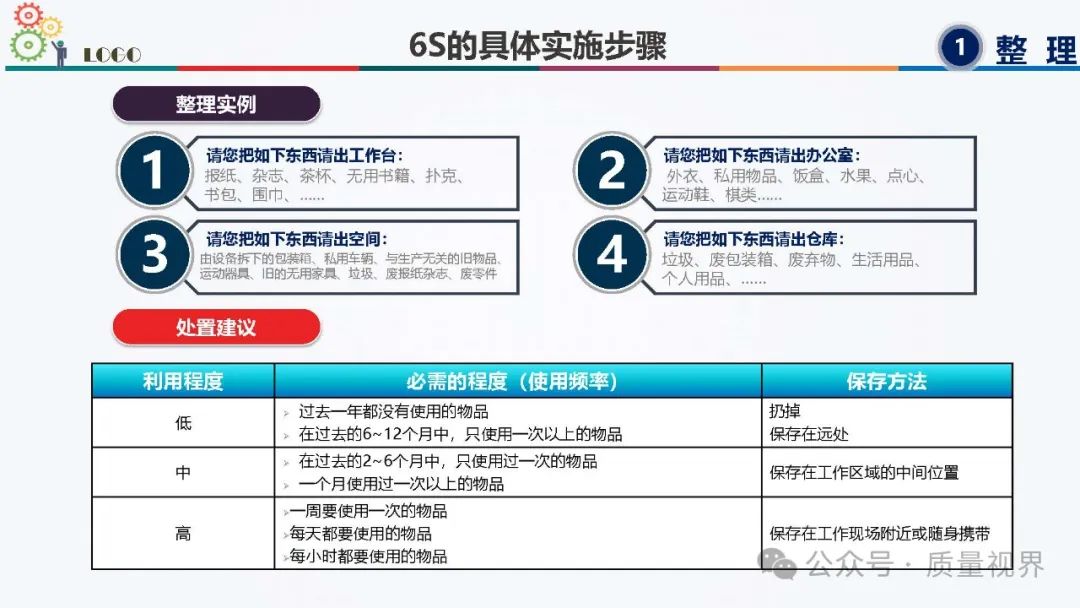

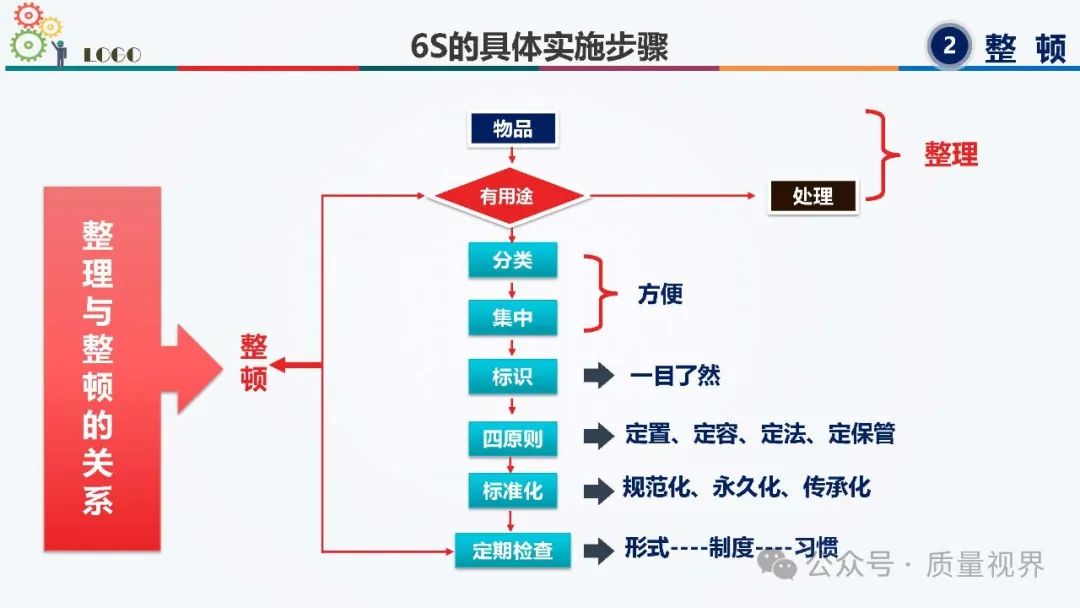

定义:将工作场所的物品区分为必要和不必要的,清除不必要的物品。全面检查:对工作场所的所有区域,包括设备、工具、物料、文件等进行全面检查。使用频率判断:根据物品的使用频率来决定是否保留,如一年内使用不到一次的物品可考虑清理。建立清理标准:明确什么是必要物品,什么是不必要物品,制定具体的判断标准。整顿(Seiton)

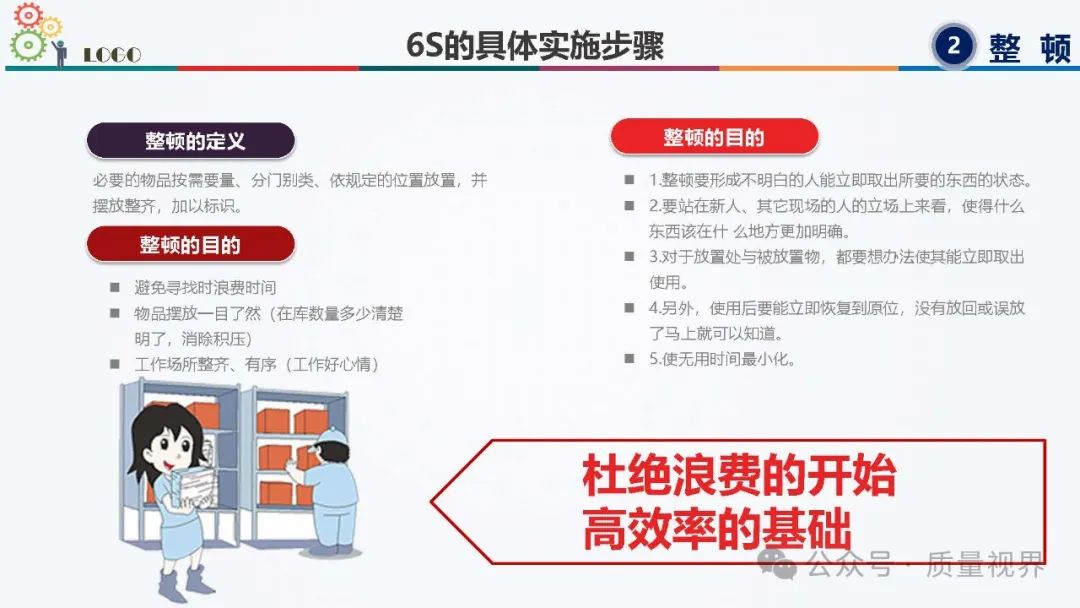

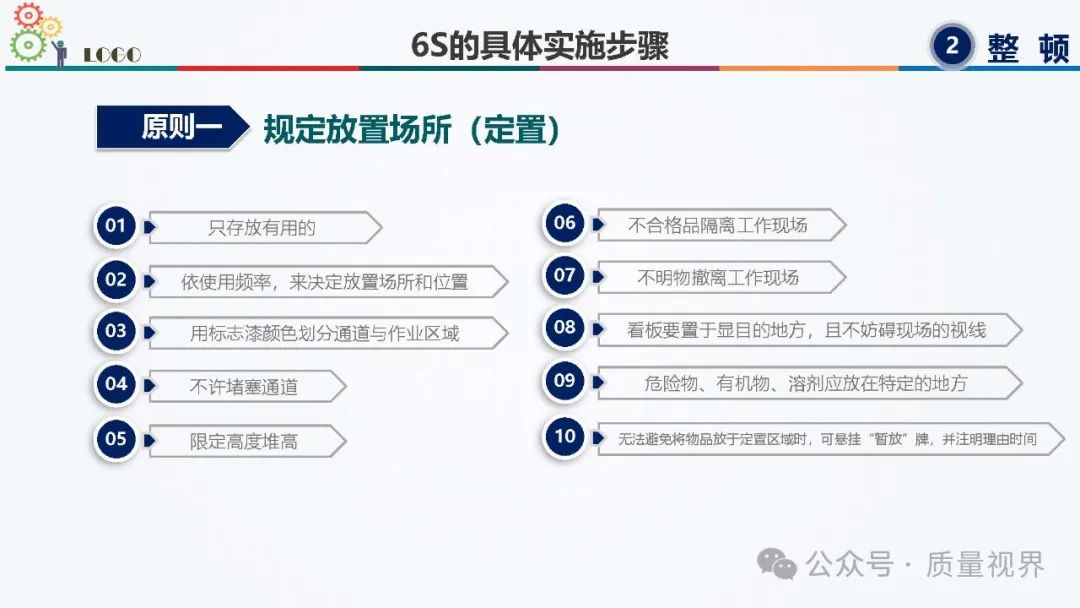

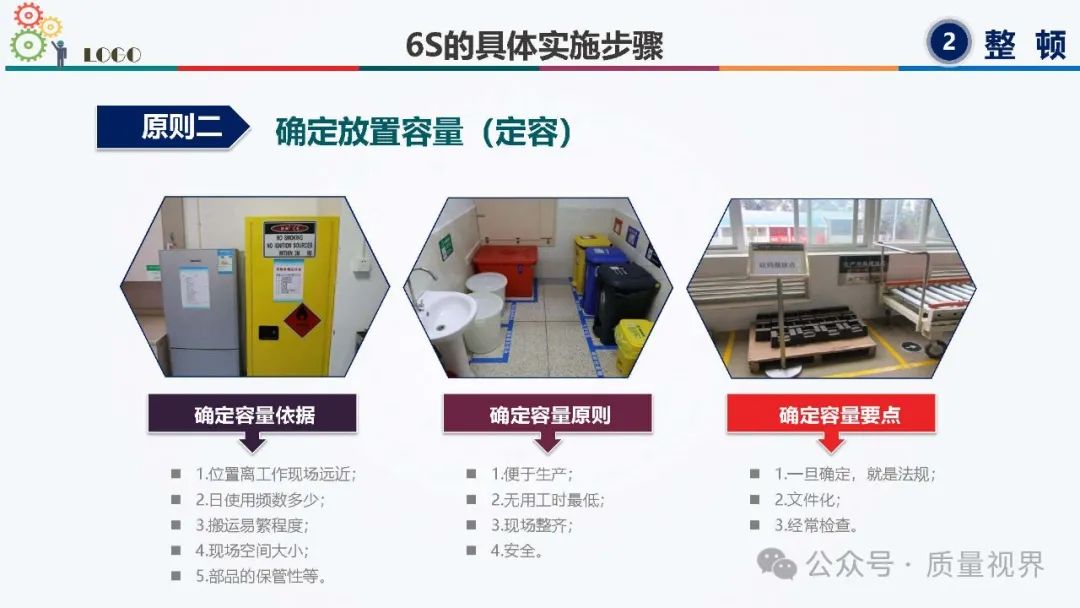

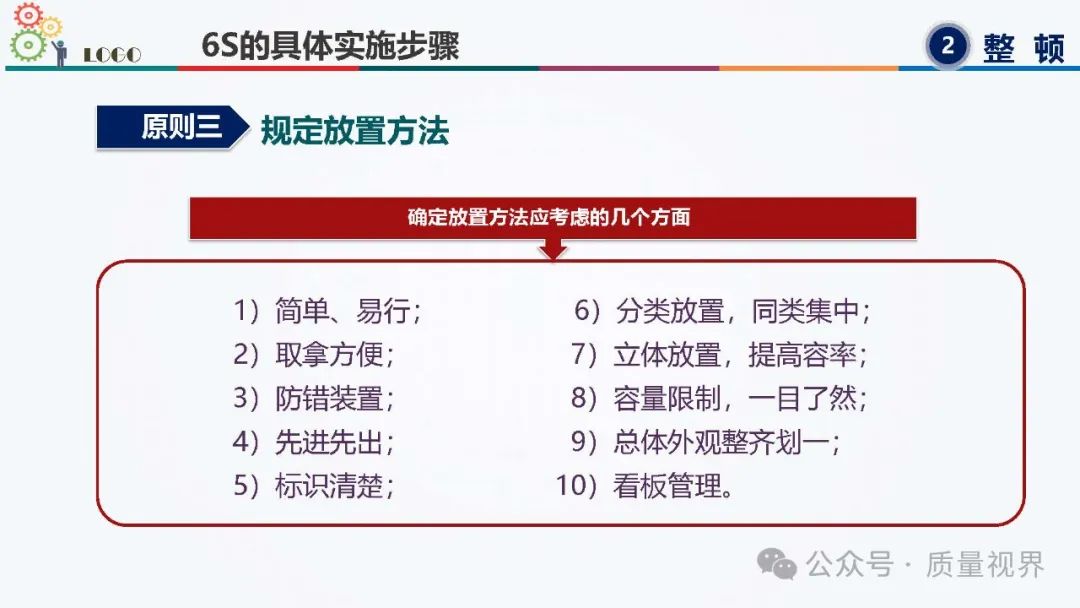

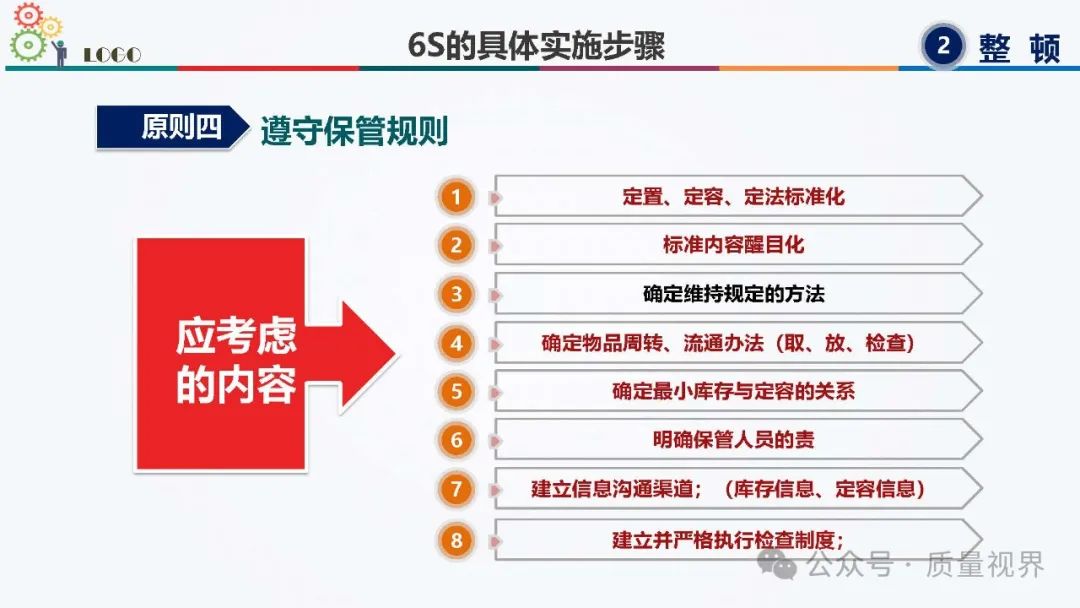

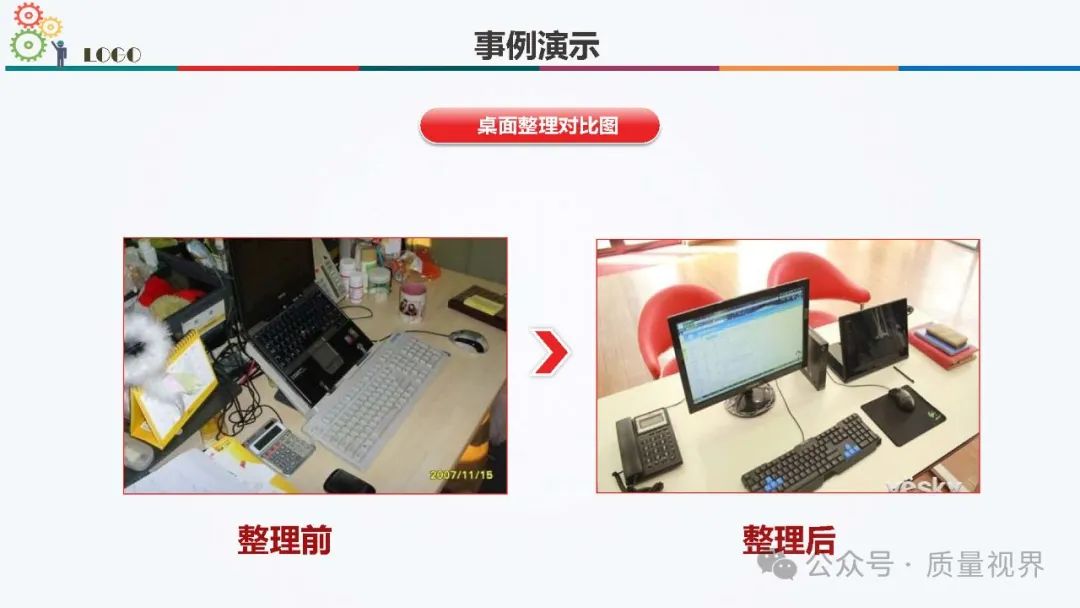

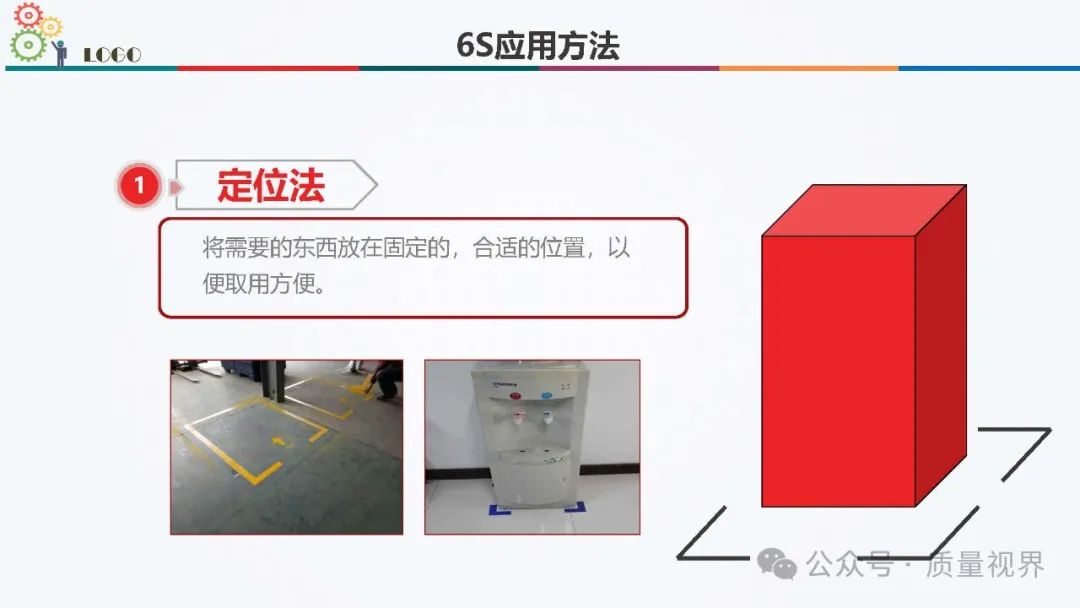

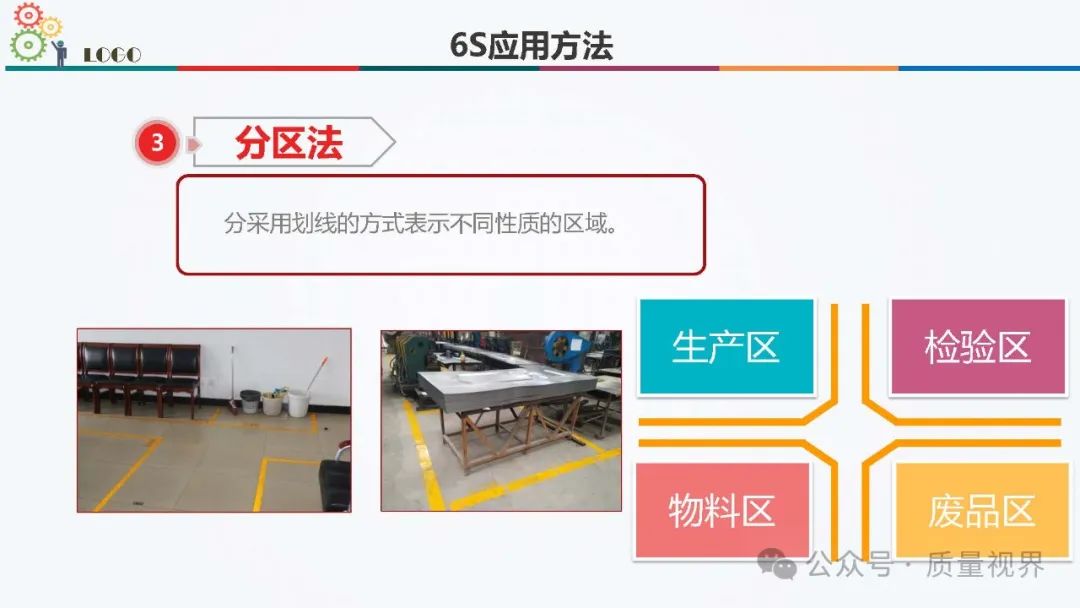

定义:把必要的物品按规定位置摆放,并摆放整齐,加以标识。定置定位:根据工作流程和操作习惯,为每个物品确定固定的存放位置,如在工具柜上绘制工具轮廓,使工具摆放一目了然。可视化标识:使用标签、颜色、线条等对物品和区域进行标识,如不同颜色的线条区分通道和工作区域。合理布局:按照操作顺序和使用频率,合理安排物品的摆放位置,减少寻找物品的时间。清扫(Seiso)

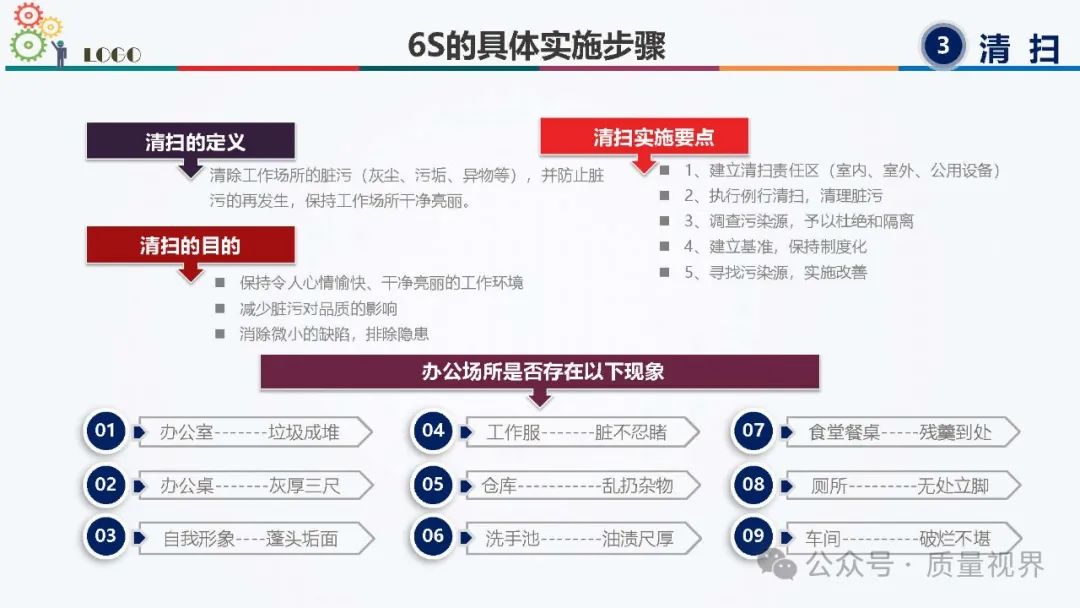

定义:清除工作场所内的脏污,并防止脏污的发生,保持工作场所干净亮丽。划分清扫区域:将工作场所划分为若干个清扫区域,落实到具体的责任人。定期清扫与随时清扫相结合:制定定期清扫计划,同时要求员工在工作过程中随时保持工作区域的整洁。寻找脏污源头:分析脏污产生的原因,采取措施从源头上减少脏污的产生,如对设备进行密封改造,防止漏油。清洁(Seiketsu)

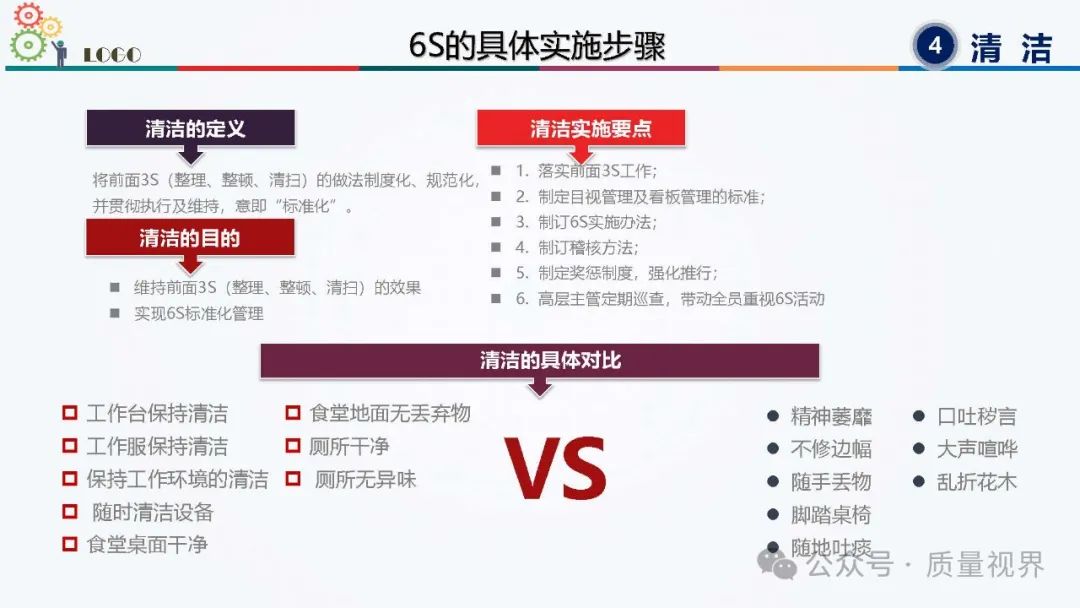

定义:将整理、整顿、清扫进行到底,并且制度化,经常保持环境处在美观的状态。制定清洁标准:明确整理、整顿、清扫的具体标准和要求,如地面无灰尘、设备无油污等。建立检查制度:定期对 6S 执行情况进行检查,发现问题及时整改。强化监督:设立专门的监督小组,对 6S 执行情况进行监督和考核,确保各项工作落实到位。素养(Shitsuke)

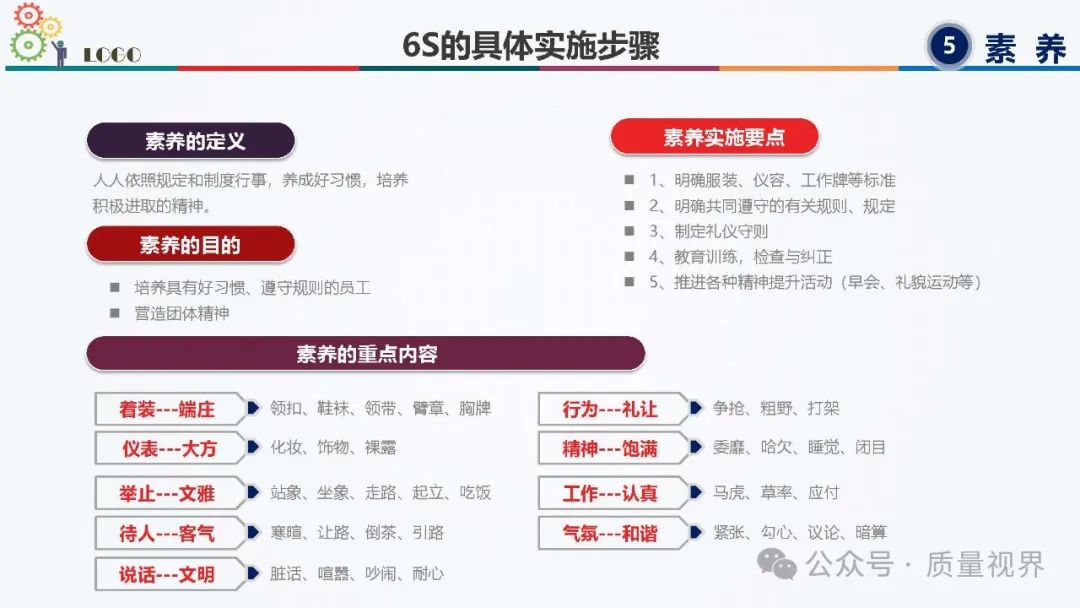

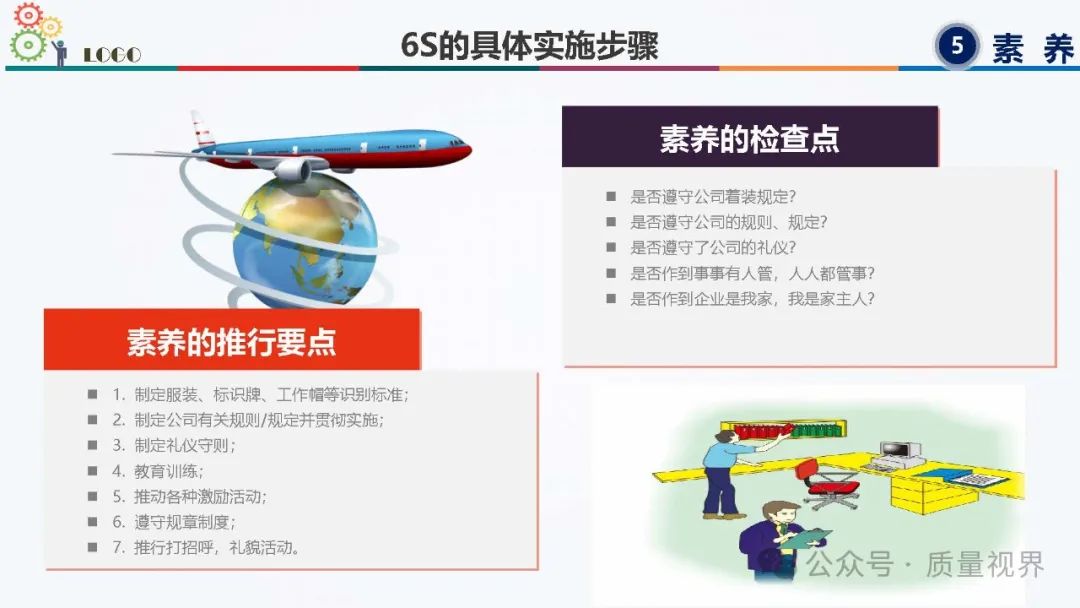

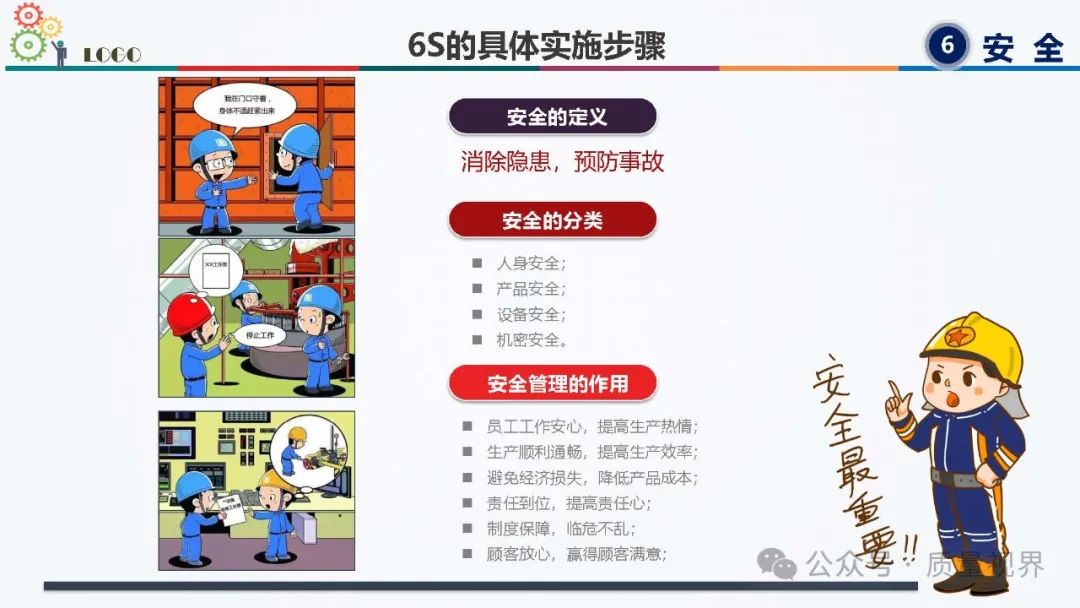

定义:通过培训和教育,使员工养成良好的工作习惯,遵守规章制度,自觉执行 6S 管理规定。培训教育:定期组织 6S 知识培训,让员工了解 6S 的意义、目的和具体要求。宣传引导:通过宣传栏、内部刊物、标语等形式,宣传 6S 管理的重要性和成果,营造良好的 6S 氛围。激励机制:建立激励机制,对在 6S 管理中表现优秀的员工进行表彰和奖励,激发员工的积极性和主动性。安全(Safety)

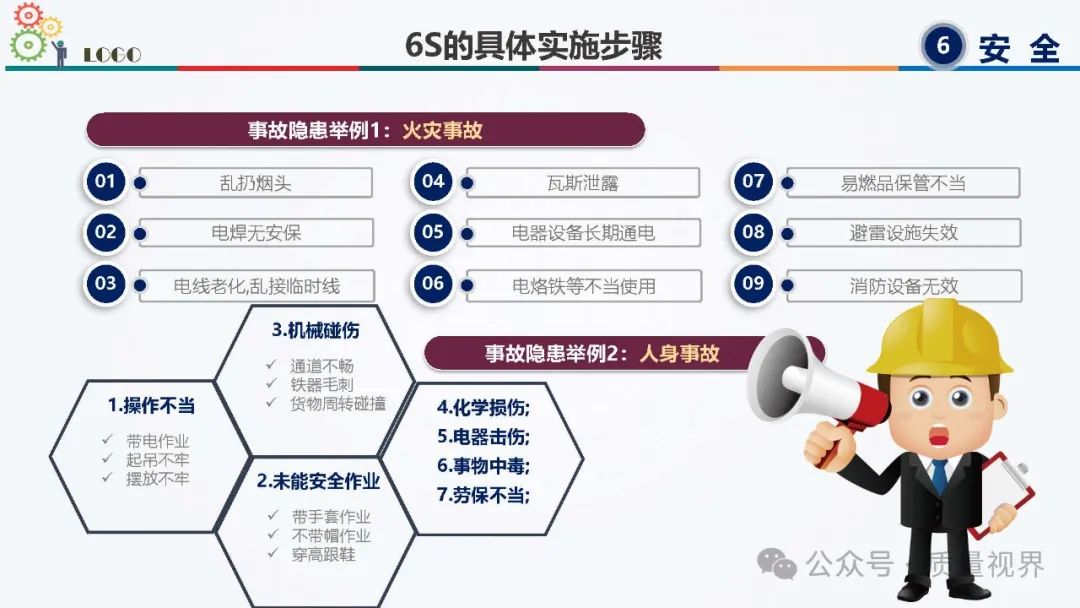

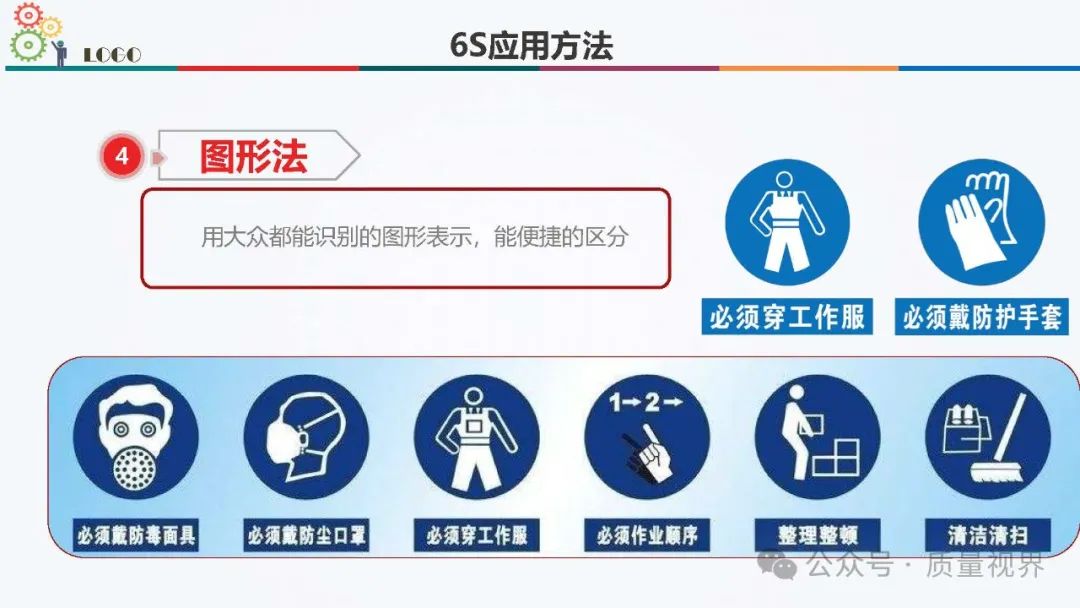

定义:重视成员安全教育,每时每刻都有安全第一观念,防患于未然。安全培训:开展安全知识培训和技能演练,提高员工的安全意识和应急处理能力。安全检查:定期进行安全检查,及时发现和消除安全隐患,如检查设备的安全防护装置是否完好。安全标识:在工作场所设置明显的安全标识,如警示标志、安全通道标识等。

该文章在 2025/2/27 15:55:47 编辑过