破局模切制造业管理困局:点晴模切 ERP 的数字化转型路径

当前位置:点晴教程→知识管理交流

→『 技术文档交流 』

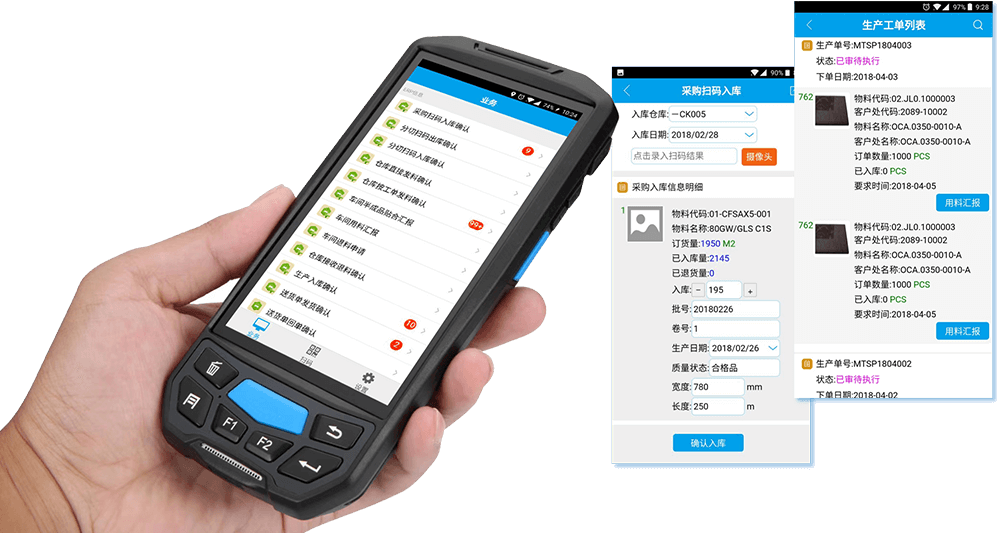

在制造业升级与消费需求多元化的双重推动下,模切行业正迎来从“传统加工”向“精益智造”的关键转型。作为电子、包装、汽车等多个领域的重要配套产业,模切企业(涵盖防尘材料、绝缘制品、胶粘配件等高精度产品)既要应对原材料成本波动、小批量定制订单增多等市场挑战,又要解决排产效率低、物料管理不精准、质量追溯体系缺失等行业痛点。点晴模切ERP 系统以针对性的数字化解决方案,为模切企业提供全面转型支撑,助力企业实现从“规模扩张”到“效率与质量双提升”的战略跨越。 模切制造业的核心管理痛点: 模切生产涉及精密刀模管理、模切物料不断分切后规格也不断在发生变化、频繁订单变更等复杂场景,传统ERP系统难以精准适配: 刀模管理靠人工:刀模寿命无法精准追踪,导致停机换模频繁,影响生产效率; 呆滞物料浪费严重:边角料无法智能匹配新订单,材料成本居高不下; 插单响应慢:紧急订单来了,人工排产耗时耗力,容易出错; 进度不透明:生产数据靠手工记录,管理层无法实时掌握车间动态…… 点晴模切ERP系统的数字化破局方案: 针对模切制造业的痛点,点晴模切ERP(http://moqie.clicksun.cn) 以 “工序数字化、物料精准化、追溯透明化” 为核心,构建全流程解决方案: 智能排产,告别依赖人工算产能 一码多单位:一个主计量单位,多个辅助计量单位,支持各计量单位之间的自动换算; 智能BOM:智能识别可替用物料,精确计算物料需求量,合理安排分切计划和生产计划;根据缺料情况自动形成申购单; 智能算料备料:一分钟即可完成数百张工单的自动统筹算料,实现了仓库物料自动锁定订单,自动形成分切计划,多订单合单共用料,快速帮助PMC形成备料/分切/申购计划; 智能分切:实现分切料自动继承原始母料的基础属性,自动计算尾料,从而降低呆滞物料产生。  刀模全生命周期管理,降低停机风险 实现了产品工艺与刀模一一对应,系统根据产量自动计算刀模使用次数,及时提醒刀模维护时间;稳定生产质量,产品的工艺文件、生产工程单等实时地关联到对应的刀模,确保了生产过程的高效准确进行;对刀模的借出借入、刀模的维护有着专门的管理模块,确保了刀模的有效管理。 移动扫码追溯,全流程透明化: 通过扫码进行采购入库,零耗时,来料信息实时上传后台,库存即时生成; 绑定生产工单扫码发料,杜绝错发多发现象,扫码出库库存扣减零差错; 一键排产,生产进度即时汇报数据到系统,工单准时完工率达90%; 现场扫码完成质检录入工作,节省往返时间,仅需1分钟即可完成; 基于出入库扫码大大提高仓储效率,缩短单次出货时间,订单准时交付率可提升至100%; 现场按照储位对应物料扫码录入盘点结果,只需半小时实现库存整体盘点,错误率几乎为零。 通过移动扫码追溯,扫码操作涵盖了从原材料入库到领料、成品入库到出库、用料用工汇报、IQC来料品检到FQC成品终检的全过程,随时掌握每张订单的生产状态,避免延误。  实现真正管理上的业财一体化 点晴模切ERP(http://moqie.clicksun.cn)的成本核算功能自动采集生产、人工、能耗等数据,实时计算订单成本,并生成多维分析报表。企业可精准掌握每笔订单的利润情况,优化报价策略,避免亏损订单,提升整体盈利水平! 轻量化实施:降低转型门槛 模切企业多为中小型规模,转型常受限于资金与技术储备,点晴模切 ERP 通过 “轻量化” 设计降低落地难度: 分步实施减少资源压力:第一阶段优先上线产供销与物料管理模块,解决排产与库存的紧急痛点,通过移动扫码追溯实现精细化管理和数据的精准性;第二阶段成本核算功能,让模切企业的生产成本能一目了然;第三阶段模切企业管理上的操作优化和日常答疑。 操作简化降低员工抵触:保留工人熟悉的操作习惯,将复杂流程转化为 “扫码操作”—— 车间工人扫码报工、仓库人员扫码出入库、质检人员扫码录数据,无需专业 IT 知识即可上手。 当前大部分模切制造业工厂客户通过点晴模切ERP系统实现数字化转型。如需了解详情可以点击:http://moqie.clicksun.cn,或联系400-186-1886咨询。  往期文章 该文章在 2025/10/9 15:59:09 编辑过 |

关键字查询

相关文章

正在查询... |